船用軸鍛件國產化進展

國產化背景與需求

供應鏈安全需求

國際局勢復雜化促使中國加快關鍵零部件的國產化,減少對進口(如日本、韓國、歐洲)高端船用軸鍛件的依賴。成本與效率優化

進口鍛件價格高、交貨周期長,國產化可顯著降低造船成本并縮短建造周期。政策支持

“十四五”規劃、《中國制造2025》等政策將高端裝備材料列為重點攻關方向,船用軸鍛件是船舶工業“補短板”的領域之一

技術進展

材料研發突破

國內已成功開發適用于大型船舶的高強度合金鋼(如42CrMo、34CrNiMo6),部分性能達到國際標準(如DNV、LR、ABS船級社認證)。

寶武集團、鞍鋼等企業研發的船用特鋼在純凈度、均勻性、抗疲勞性方面接近國際***水平。

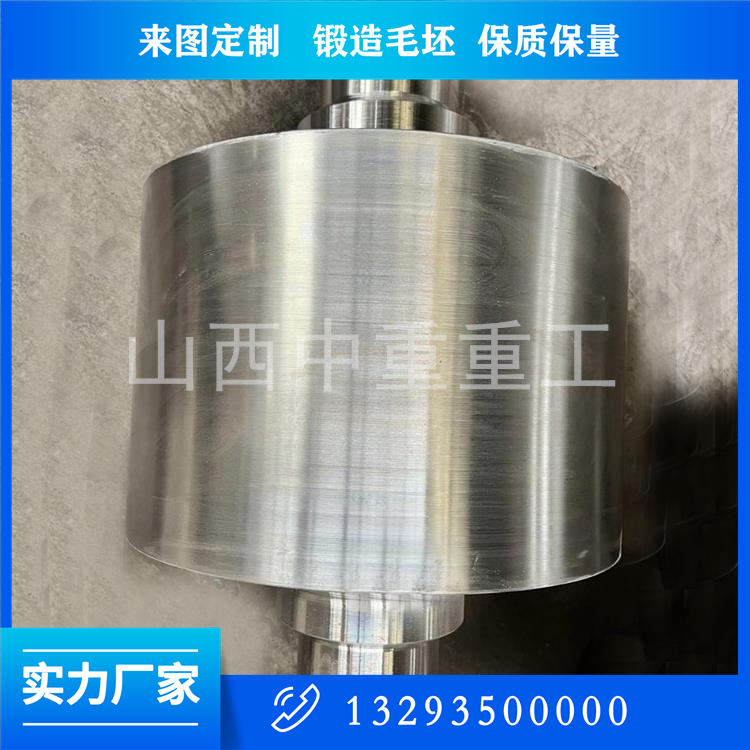

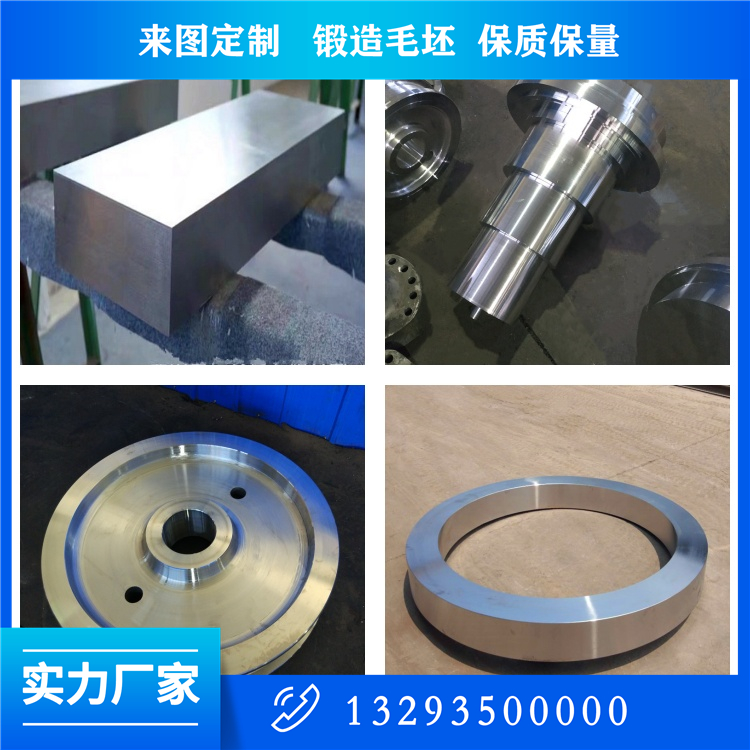

鍛造工藝提升

大型自由鍛壓機(如1.5萬噸水壓機)的應用,解決了大尺寸軸類鍛件的成形難題。

等溫鍛造、近凈成形等***工藝逐步推廣,減少加工余量并提升材料利用率。

熱處理與質量控制

通過計算機模擬優化熱處理工藝(如淬火+回火),提高軸的硬度和韌性匹配。

超聲波探傷(UT)、磁粉檢測(MT)等無損檢測技術普及,確保鍛件內部缺陷可控。

認證與國際接軌

國產船用軸鍛件已通過主流船級社認證,并應用于散貨船、集裝箱船等民用船舶。

部分企業(如中船重工、中國一重)開始為LNG船、科考船等高端船型供貨。

產業鏈配套完善

上游材料保障

國內特鋼企業已能穩定供應高品質鋼錠,減少對進口坯料的依賴。中游制造能力

大型鍛件企業(如中信重工、通裕重工)形成規模化生產能力,可滿足萬噸級以上船舶需求。下游應用拓展

國產船用軸不僅用于民船,還逐步進入軍船領域(如驅逐艦、潛艇),部分型號實現100%國產化。

挑戰與未來方向

現存挑戰

超大型船舶(如30萬噸級VLCC)的主軸仍需進口,國內在超大鍛件一致性控制上存在差距。

極端環境材料(如極地船用低溫鋼)的研發仍需突破。

國際市場競爭激烈,日韓企業在成本和技術上仍具優勢。

未來重點

突破 “極限制造”技術(如直徑超1米、長度超20米的一體化鍛軸)。

推廣 智能化制造(AI工藝優化、數字化孿生)。

發展 綠色制造(低能耗鍛造、回收再利用)。

加強 產學研合作,聯合高校(如哈工程、上海交大)攻關基礎材料科學問題。

中國船用軸鍛件國產化已從“替代進口”邁向“自主創新”階段,在中低端市場占據主導地位,并逐步向高端領域滲透。未來需進一步突破材料、工藝和檢測技術的瓶頸,***提升國際競爭力,支撐中國從“造船大國”向“造船強國”轉型。

關注公眾微信號

關注公眾微信號