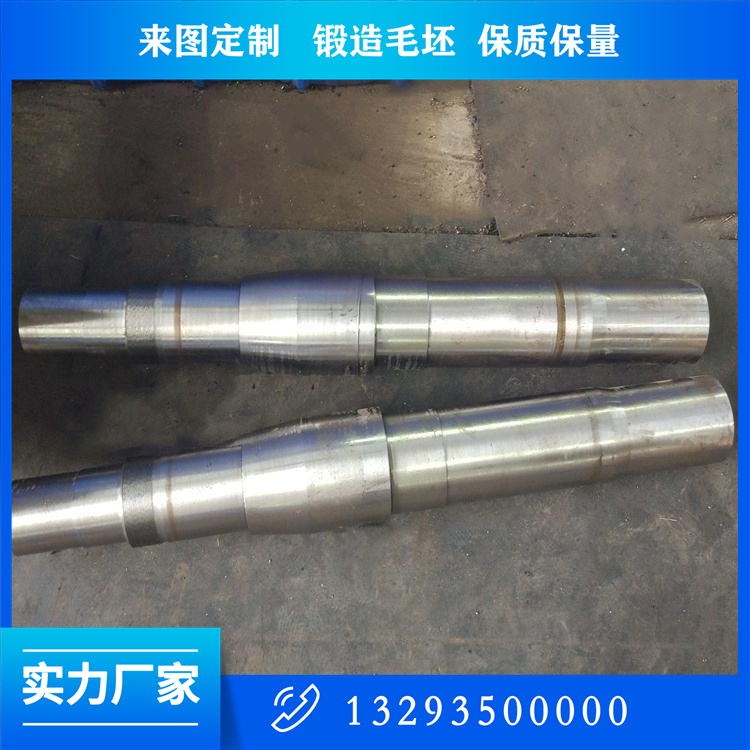

軸鍛件制造技術詳解

軸類鍛件作為動力傳輸系統的核心部件,其制造技術直接關系到設備的可靠性和壽命。以下是軸鍛件制造技術的系統化詳解:

一、材料體系與選型標準

材料分級體系

普通軸件:45鋼(調質后HB 220-250)

重載軸件:42CrMo(σb≥1080MPa)

特種軸件:

耐腐蝕軸:FV520B(馬氏體不銹鋼)

高溫軸:GH4169(鎳基合金)

材料純凈度控制

[O]≤15ppm,[S]≤0.005%(ESR工藝)

夾雜物評級:A類≤1.5級,D類≤1級(ASTM E45)

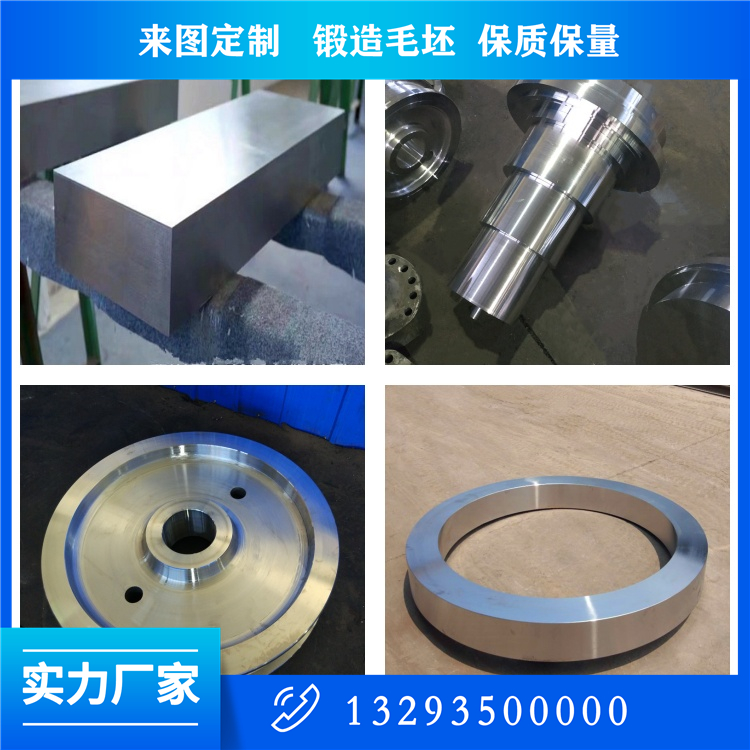

二、鍛件鍛造工藝關鍵技術

多向鍛造技術

變形路線設計:

? 鐓粗(ε≥50%)→拔長(鍛造比≥3)→徑向鍛造

組織細化效果:晶粒度可達ASTM 8-10級

溫度***控制

梯度加熱制度:

工序溫度范圍精度要求

始鍛 1150±20℃ ±5℃

終鍛 ≥850℃ 紅外監控

鍛后冷卻 600℃緩冷 速率≤30℃/h

三、熱處理創新工藝

復合熱處理技術

調質工藝優化:

淬火(水-空交替冷卻)+

多級回火(560℃×4h+620℃×6h)

深層硬化技術

滲碳淬火:

有效硬化層深3-5mm(模數≥8齒輪軸)

表面硬度HRC 58-62

感應淬火:

淬硬層深可控(2-10mm)

過渡區梯度≤15HV/mm

四、機械加工協同技術

余量設計規范

粗加工余量:

軸徑(mm)單邊余量(mm)

≤100 3-5

>100 5-8

精磨余量:0.3-0.5mm(徑向)

形位公差控制

關鍵項控制:

徑向跳動≤0.02mm/m

軸頸圓柱度≤0.005mm

補償加工技術:

熱處理變形預測補償

反向預變形加工

五、特殊強化技術

表面完整性強化

噴丸強化:

覆蓋率200%

表面壓應力≥-800MPa

滾壓加工:

粗糙度Ra≤0.2μm

疲勞壽命提升3-5倍

殘余應力調控

振動時效:

頻率匹配(150-250Hz)

應力消除率≥35%

深冷處理:

-196℃×24h

殘余奧氏體<3%

六、質量檢測體系

全維度檢測技術

超聲波檢測:

聚焦探頭(Φ1mm平底孔)

三維成像缺陷定位

磁記憶檢測:

應力集中區早期預警

梯度磁場測量精度±5MPa

性能測試標準

扭轉疲勞試驗:

試驗頻率20-50Hz

循環次數>10?次(R=-1)

微動磨損測試:

接觸壓力1.5GPa

磨損量≤0.1mg/10?次

七、典型應用案例

船用曲軸制造

材料:34CrNiMo6

關鍵技術:

全纖維鍛造(曲拐角部流線連續)

分段感應淬火(硬化層深度差≤0.5mm)

風電主軸制造

材料:30CrNiMo8

特殊要求:

全截面硬度差≤HB30

-40℃沖擊功AKv≥60J

技術難點突破方案

大型軸件心部缺陷

解決方案:

中心壓實鍛造(變形量≥70%)

多向鍛透技術

階梯軸過渡區裂紋

控制措施:

R角優化(R≥0.1D)

局部感應退火

***新技術進展:

智能鍛造系統(實時工藝調整)

微觀組織定向調控(EBSD技術應用)

數字孿生壽命預測(精度>90%)

注:生產需符合JB/T 1265-2014(大型軸類鍛件)和ASTM A668(普通鍛件)標準。核電用軸件需滿足RCC-M規范中關于沖擊韌性梯度的特殊要求。關鍵部位應進行三維應力模擬分析,確保應力集中系數<1.8。

關注公眾微信號

關注公眾微信號