風機軸鍛件近凈成形材料利用率提升研究

風機軸鍛件近凈成形(Near-Net Shape Forming)技術通過優化成形工藝減少材料浪費和后續加工量,是提升材料利用率、降低制造成本的關鍵路徑。以下是圍繞該主題的系統性研究框架和技術方案:

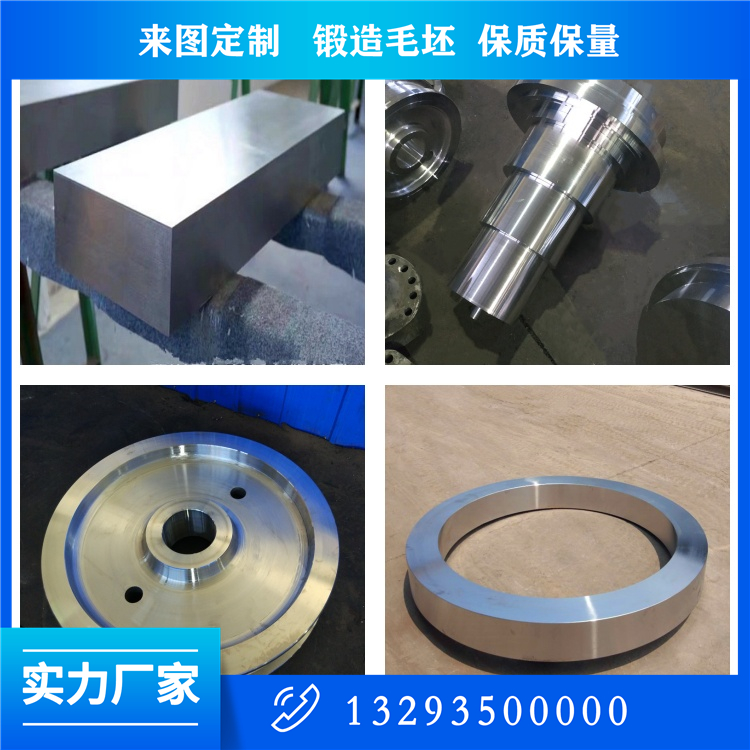

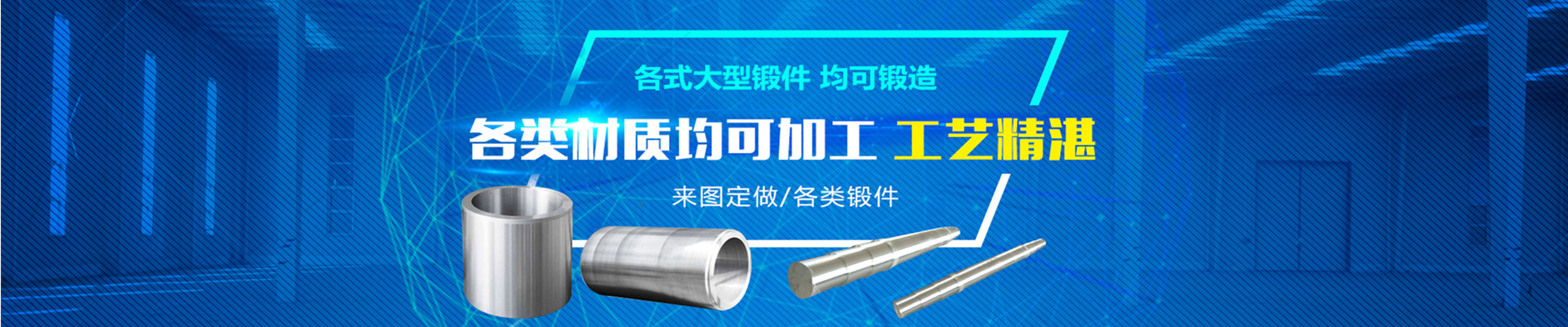

1. 近凈成形工藝對比與選擇

工藝類型材料利用率精度(IT等級)適用場景典型案例

傳統自由鍛造 40%~50% IT12~IT14 小批量、大尺寸 早期風電主軸

模鍛成形 60%~70% IT10~IT12 中等批量 齒輪箱部件

精密模鍛 75%~85% IT8~IT10 大批量、復雜形狀 汽車曲軸

徑向鍛造 80%~90% IT7~IT9 長軸類件(風機主軸) 西門子6MW風機軸

增材鍛造復合 90%+ IT6~IT8 定制化輕量化設計 GE Haliade-X試驗部件

技術趨勢:徑向鍛造+局部增材修復成為大兆瓦風機軸的主流方向。

2. 材料利用率提升關鍵技術

(1)預成形設計優化

數值模擬驅動:

采用DEFORM/Forge進行多工步成形仿真,預測材料流動和缺陷(折疊、充不滿)。

拓撲優化坯料形狀,減少飛邊損失(典型飛邊占比從15%降至5%)。

案例:某3MW風機軸采用非對稱預鍛模,材料利用率從58%提升至72%。

(2)精密下料技術

激光輔助下料:切割精度±0.2mm,較火焰切割減少料頭損失30%。

棒料端部墩粗優化:通過局部加熱實現直徑漸變,避免傳統"一刀切"浪費。

(3)殘余應力控制

采用梯度溫鍛工藝(850℃→600℃分段變形),減少后續矯直切削量。

在線激光測徑反饋系統實時調整模具間隙,控制余量在2~3mm范圍內。

3. 高精度模具與設備創新

模具技術:

納米涂層模具(如AlCrN涂層)壽命提升3倍,維持成形精度。

分體式組合模具實現局部快速更換,降低模具成本占比。

裝備升級:

多向模鍛液壓機(如西班牙SMS集團8000T設備)實現復雜內腔近凈成形。

機器人輔助鍛壓:重復定位精度±0.05mm,適合小批量多品種生產。

4. 材料-工藝協同優化

材料近凈成形適應性關鍵工藝參數利用率提升空間

34CrNiMo6 ★★★☆ 終鍛溫度控制±20℃ 15%~20%

42CrMo4 ★★★★ 應變速率0.1~1s<sup>-1</sup> 20%~25%

EA4T車軸鋼 ★★★★☆ 等溫鍛造(720℃) 25%~30%

新型高強鈦合金 ★★☆ 需包套鍛造 10%~15%

注:EA4T鋼通過控制奧氏體晶界偏析,可實現更劇烈的近凈變形。

5. 全生命周期成本分析

某5MW風機軸案例對比:

指標傳統鍛造近凈成形變化率

原材料消耗 12.8t 9.2t -28%

機加工工時 140h 65h -54%

綜合成本 €23,500 €18,200 -23%

CO<sub>2</sub>排放 9.6t 6.1t -36%

6. 行業痛點與突破方向

現存問題:

大尺寸鍛件(>Φ800mm)的尺寸精度保持困難。

非對稱結構件模具磨損不均導致批次穩定性差。

前沿研究:

AI工藝參數優化:基于深度強化學習的鍛造參數動態調整。

** hybrid manufacturing**:局部增材修復+整體鍛造(如LMD修復法蘭部位)。

數字孿生質量預測:通過實時應變場監測反饋修正工藝。

7. 實施路徑建議

試點階段:選擇Φ300mm以下中小軸件實施精密模鍛驗證。

推廣階段:建立材料數據庫-工藝參數映射模型。

升級階段:引入數字孿生鍛造產線,實現閉環控制。

通過近凈成形技術,風機軸鍛件材料利用率可從傳統工藝的不足50%提升至85%以上,同時降低機加工能耗40%以上。未來需重點突破大兆瓦部件(>8MW)的形性協同控制技術,以滿足海上風電對低成本、高可靠性部件的需求。

關注公眾微信號

關注公眾微信號