軸鍛件質量檢測標準解析

軸鍛件作為工業裝備中的關鍵傳動部件,其質量直接關系到整個設備系統的安全運行和使用壽命。山西中重重工集團有限公司建立了完善的質量檢測體系,確保每一件軸鍛件產品都符合***高質量標準。本文將系統闡述軸鍛件的質量檢測標準及公司的質量管理實踐。

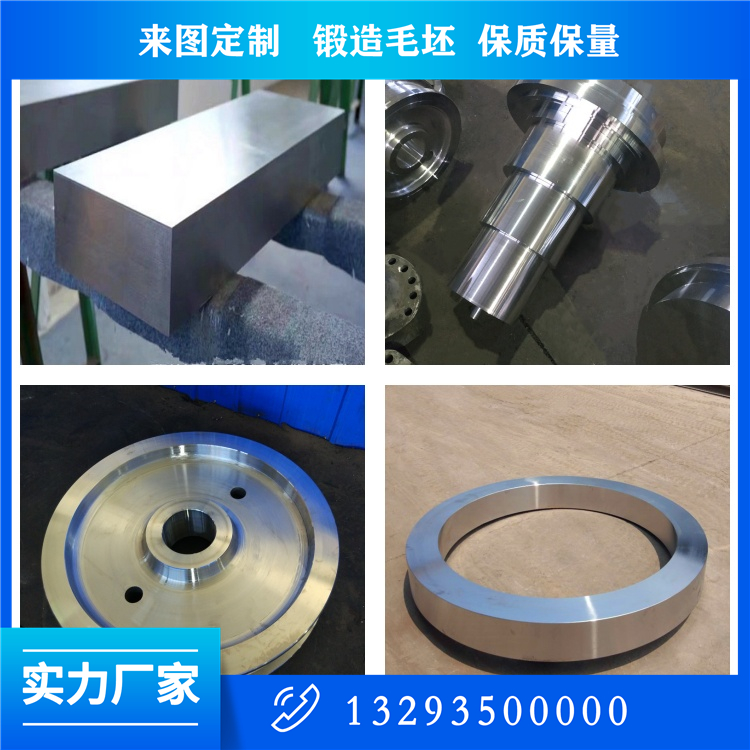

一、材料檢測標準

材料質量是確保軸鍛件性能的基礎。山西中重重工集團嚴格執行GB/T 3077-2015《合金結構鋼》標準,對進廠原材料實施全方位檢測。公司實驗室配備德國進口光譜分析儀,可在3分鐘內完成32種元素的***分析。每批材料都必須提供完整的質量證明書,包括熔煉成分、力學性能等數據。

在材料微觀組織檢測方面,公司依據GB/T 13298-2015《金屬顯微組織檢驗方法》,對材料的非金屬夾雜物、晶粒度等進行嚴格評定。特別值得一提的是,公司創新性地將超聲波探傷應用于原材料檢測階段,可發現毫米級的內部缺陷,這一標準遠超行業常規要求。

二、鍛造過程檢測

鍛造過程中,山西中重重工集團制定了嚴格的過程控制標準。在加熱環節,采用紅外測溫系統實時監控坯料溫度,確保溫度控制在±10℃的精度范圍內。公司自主研發的鍛造工藝監控系統,可自動記錄每次鍛壓的變形量、速率等參數,實現全過程可追溯。

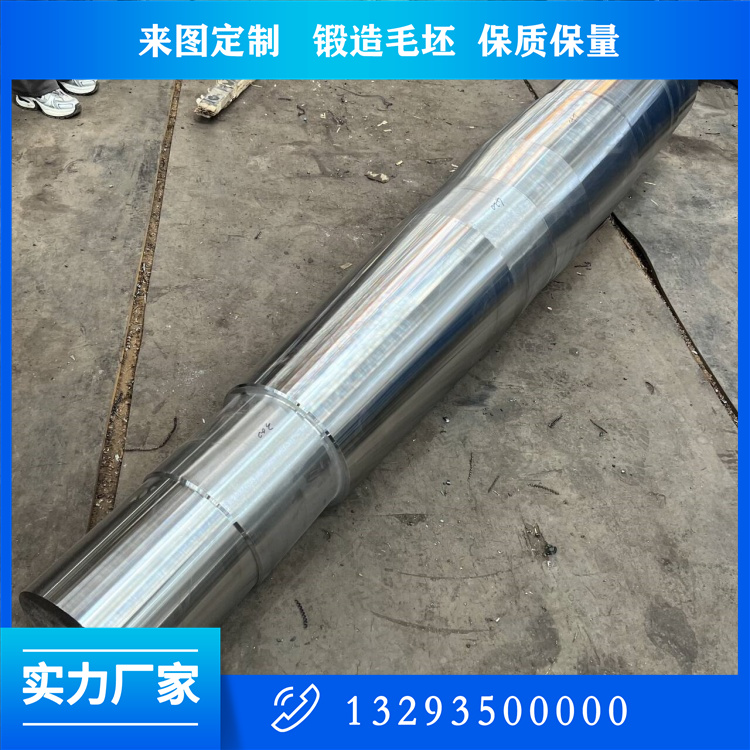

在鍛后檢測方面,公司依據JB/T 8468-2014《鍛鋼件超聲波探傷方法》,對鍛件進行100%超聲波檢測。針對大型軸類鍛件,公司采用相控陣超聲波檢測技術,可發現深度在800mm以內、尺寸為2mm的缺陷,這一標準達到國際***水平。

三、熱處理質量監控

熱處理是決定軸鍛件***終性能的關鍵工序。山西中重重工集團建立了完善的熱處理工藝質量監控體系。在淬火過程中,采用多點溫度記錄儀實時監控工件芯表溫度,確保溫度均勻性控制在±5℃以內。公司還創新性地將殘余應力檢測納入常規檢驗項目,通過X射線衍射法檢測表面殘余應力,確保其值控制在許可范圍內。

在力學性能檢測方面,公司嚴格執行GB/T 228.1-2010《金屬材料拉伸試驗》標準。每批次產品都要制作標準試樣,進行拉伸、沖擊、硬度等***檢測。特別在低溫沖擊試驗方面,公司配備了-196℃至常溫的全自動沖擊試驗機,可模擬各種極端工況。

四、機械加工精度控制

在精加工階段,山西中重重工集團制定了嚴于國家標準的內部精度控制標準。對于普通傳動軸鍛件,尺寸公差控制在IT7級;對于高精度主軸,尺寸公差要求達到IT5級。在形位公差方面,公司采用英國雷尼紹激光干涉儀進行檢測,確保徑向跳動控制在0.01mm/m以內。

表面質量檢測同樣嚴格。公司依據GB/T 1031-2009《表面粗糙度參數及其數值》,使用德國馬爾表面粗糙度儀進行檢測。對于重載傳動軸,表面粗糙度要求達到Ra0.8以下;對于高速軸類零件,要求進一步提高到Ra0.4以下。

五、無損檢測體系

山西中重重工集團建立了完善的無損檢測體系,包括超聲波檢測、磁粉檢測、滲透檢測等多種方法。在超聲波檢測方面,公司采用數字式超聲波探傷儀,靈敏度余量達到60dB以上。對于關鍵部位的軸類鍛件,還采用斜探頭進行檢測,可發現與表面成角的缺陷。

在磁粉檢測方面,公司依據GB/T 15822-2005《無損檢測磁粉檢測》標準,使用熒光磁粉檢測系統,可發現寬度為1μm的表面裂紋。所有檢測人員都持有國家質量監督檢驗檢疫總局頒發的二級以上資格證書,確保檢測結果的可靠性。

六、質量文件與追溯體系

公司建立了完善的質量文件管理體系。每件產品都配有完整的質量證明文件,包括原材料檢測報告、熱處理記錄、力學性能報告、無損檢測報告等。公司還引入了二維碼追溯系統,客戶可通過掃描產品上的二維碼,獲取產品的全部質量信息。

特別值得強調的是,公司建立了質量問題快速響應機制。一旦發現質量問題,可在2小時內啟動追溯程序,4小時內定位問題環節,24小時內提出解決方案。這種快速響應機制確保了產品質量的持續改進。

七、持續改進與創新

山西中重重工集團始終堅持質量改進與技術創新。公司每年投入銷售收入的5%用于研發和質量改進項目。近年來,公司先后開發了多項檢測新技術,如基于機器視覺的尺寸自動檢測系統、基于大數據的質量預測模型等,這些創新極大地提升了公司的質量管理水平。

通過建立完善的質量檢測體系,山西中重重工集團有限公司確保了軸鍛件產品的卓越品質。公司將繼續秉持"質量***、持續改進"的質量方針,不斷完善檢測標準,提升產品質量,為客戶提供更優質的產品和服務。未來,公司計劃引進工業CT等***檢測設備,進一步提升質量控制的***性和可靠性。

關注公眾微信號

關注公眾微信號